В качестве сырья заказчик использует смешанный раствор активированного угля и солёной воды. Активированный уголь используется для адсорбции примесей. Общий объём фильтрации составляет 100 литров, содержание твёрдого активированного угля варьируется от 10 до 40 литров. Температура фильтрации составляет от 60 до 80 градусов Цельсия. Предполагается увеличить мощность воздуходувки для снижения влажности фильтрационного кека и получения максимально сухого фильтрационного кека.

В соответствии с технологическими требованиями заказчика, после всесторонней оценки была выбрана следующая конфигурация:

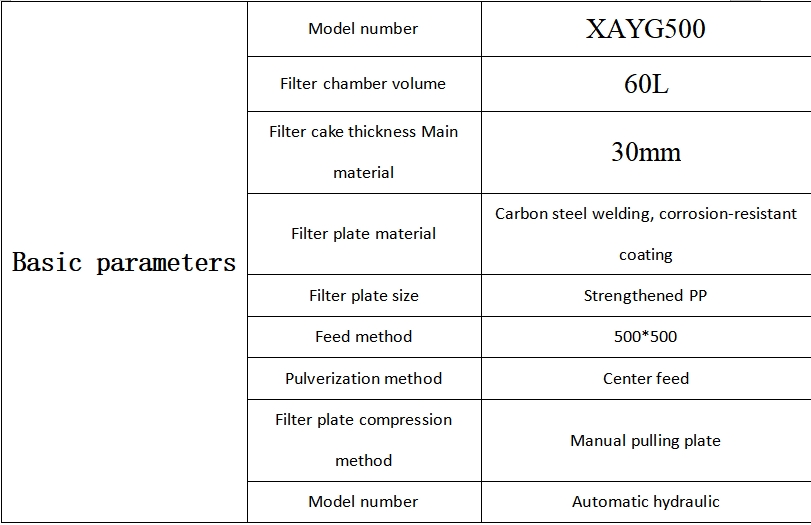

Машина: Мембранный фильтр-пресс

Объем фильтровальной камеры: 60 л

Материал рамы фильтр-пресса: сварка из углеродистой стали, антикоррозийное покрытие

Основная функция: эффективная фильтрация, тщательное отжатие, эффективное снижение содержания влаги в фильтр-кеке.

Это решение полностью отвечает требованиям заказчика. В нём используется диафрагменный фильтр-пресс, подходящий для разделения твёрдой и жидкой фаз, который эффективно отделяет твердые частицы активированного угля от соленой воды. Сжимающее действие диафрагмы позволяет сделать структуру фильтрационного кека более компактной, предотвращая потерю и рассеивание частиц активированного угля, возникающие из-за рыхлого фильтрационного кека при разгрузке обычного фильтр-пресса. При использовании диафрагменного фильтр-пресса для обработки суспензий активированного угля степень извлечения может достигать более 99%, что особенно подходит для процессов извлечения высокоценного активированного угля. Для высококонцентрированных суспензий активированного угля диафрагменный фильтр-пресс может напрямую принимать исходный материал без предварительного разбавления, сокращая количество технологических операций и энергопотребление. В процессе сжатия эластичное давление диафрагмы равномерно воздействует на фильтрационный кек, не повреждая пористую структуру активированного угля, тем самым сохраняя его адсорбционные свойства. Поскольку сжатие диафрагмой позволяет значительно снизить влажность фильтрационного кека, энергопотребление на последующий процесс сушки может быть снижено на 30–40%.

Время публикации: 05 июля 2025 г.